◇◆ ガラス水槽を改造してビバリウムを作ろう ◆◇

◇このページについて/About this page

▽材料、道具

▽解体、下地処理

▽ガラスの切断

▽前面吸気口、排水口の製作組み立て

▽天板の貼りつけ、前面吸気口、スライドレールの取り付け

▽内装をいろいろ作る

▽天板の組み立て(ガラス、アルミパンチングボード)

▽仕上げ

▽終わりに

このページについて

(>>menu)

このページについて

(>>menu)

ビバリウムの作り方。今回は、いわゆるオールガラス水槽を再利用してビバリムをつくろう、というコーナーです。

もちろん、最初からそれ目的でガラス水槽を購入しても良いですけどね? というのも、ガラスの板を購入するよりも、安く購入できることがあるからです。これはガラスの質が大したことがないガラスを使っている安価な水槽を購入するからです。

透明度の高い良いガラスを使っている水槽は、こういう改造に使ってしまうのは勿体ないです。

ビバリウムであれば600mmキューブ程度までは5mmのガラスで組み立てられると思われますが、ガラス水槽は水圧がかかるため、600*450*450の水槽でも分厚いガラス(6mmのことが多い)を使っており、結果、同じサイズを作れば若干重くなります。8mmの水槽の場合は、ムダに重いので改造には向かないような気がします。

1mm差だったとして概算してみると、おおよその面積は600*450*1+450*450*1*2+600*450*1/3(上面の面積を1/3とした場合)=270000+405000+90000=765000立法ミリメートル=765立方センチメートル。ガラスの比重を2.5とした場合、765*1*2.5=1912.5g

つまり、1mmの差でも2kg弱重くなってしまいます。3mm違ったらもう重すぎます。

水槽の場合は分厚いガラスである必要がありますが、ビバリウムに改造するならば、薄いガラスの製品がいいですね。6mmのものであれば、許容範囲ではないでしょうか。

小型の水槽………安価な600*300*360のガラス水槽や、450キューブ、300キューブなどであれば、改造に向いていると言えそうです。このクラスの製品のガラス厚は5mmです。

このページではガラス切り、ガラスの穴空けなどの工作を紹介していますが、個人的には、管理人はこうした工作を推奨しません。

確かに、ガラスの切断は、道具と経験さえあれば個人レベルでも可能ではありますが、しかし他の素材に比べて、やはり工作時のリスクはあります。細かい破片が部屋に残ると、小さいお子さんなどがいる場合はとくに危ないので、加工は屋外で新聞紙などを広げて行い、後始末には細心の注意を払ってください。特に注意すべきは飛散した際の衣服への付着で、なるべく目の細かい滑らかで毛羽立っていないポリエステルなどの素材の服を着て、作業後は頭髪と衣服を掃除機がけするべきです。

個人的には、あまりガラス工作は推奨できないかな、と思います。出来る人がやれば良いのであって、誰もがやる必要はないものではないように思います。

ただ、工作時にちゃんと防護措置を施した上でやり、掃除をちゃんとするならば、ガラスの破片の危険度というのはガラス食器を割ったときとさほど変わるものでもないかもしれない、と思ったので公開することにしました。

ですが、推奨しないことに変わりは無く、未成年には絶対推奨しません。工作にあたっては、未成年のかたは必ずご両親などの保護者に相談してください。

このサイトは常にそうですが、此処に書かれている方法を真似て何かを作成した際に生じた不利益に関して、管理人は一切責任を取れません。そう宣言していたとしても、やっぱり怪我したとかそういう話を聞いたりしたら凹むと思うので、ホント気を付けてください。

材料及び使用工具

(>>menu)

材料及び使用工具

(>>menu)

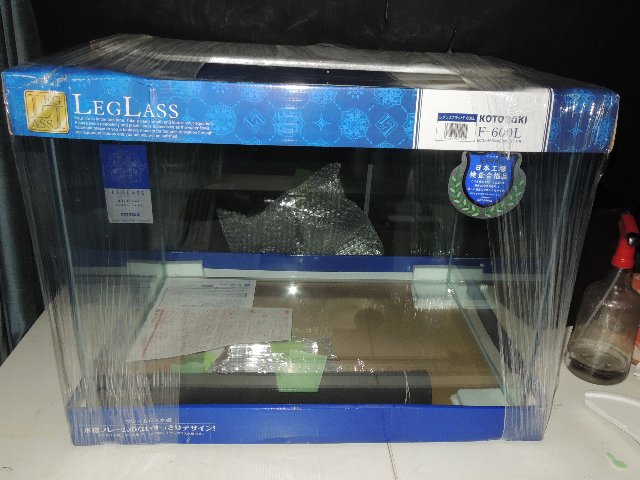

・ガラス水槽(

あまっているものならなんでも。このページで紹介しているのは、コトブキ LEGLASS F-600L (AA,RA.これに関しては、どこが安いかはタイミング次第です)

・ガラス戸レール(アルミ製(RA)、ABS樹脂製(RA)など、好みで)、敷居テープ

・アルミパンチングボード(穴のサイズが1mm,ピッチ2mmの60度千鳥格子のものなど、あるいはステンレスメッシュなど適宜)

・シリコン(クリア(RA))

・電動ドリル(ガラスドリルビット18mm,10mm)

・砥石(#400から#1000ぐらい。水砥石(AA,RA))、ガラス板が入るぐらいの衣装ケース、L字金具、クランプ、マスキングテープ(AA,RA)、定規、ガラスカッター(AA,RA)、シリコン用ヘラ(AA,RA)ランニングプライヤー(ガラスニッパー(AA)、ガラスブレイカー(AA,RA))

ものによっては、同じ厚みの同じサイズのガラス板を買うより安いという事もあります。ただ、それだけ安いガラスは透明度が今ひとつだったりとか、色々あるんですけどね。でもまぁ軽く練習をするには良い素材でしょう。

■解体、下地処理

(>>menu)

■解体、下地処理

(>>menu)

写真の左はコトブキというメーカのレグラスフラットという水槽、600*450*450の水槽で、ガラスの質は並よりやや透明感で劣り、いまひとつからふたつといったところ。ただ、ビバリウムにする場合はどうせ手前には来ませんから気にする必要はないでしょう。それに、何しろ安いのだからこんなものではないでしょうか。管理人が購入した時点で送料込みで10000円弱といったところでした。

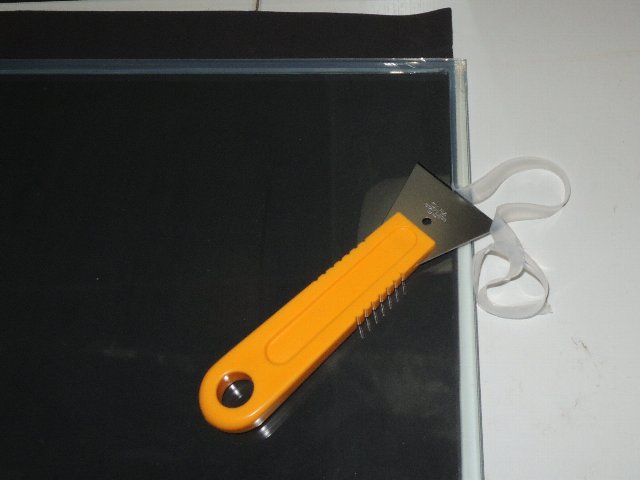

ガラス水槽はシリコンで接着されています。ごく薄い接着層ですが、薄いカッターナイフぐらいならば入ります。カッターナイフを差し入れてゆっくりとずらし、シリコンをカットし、解体していきます。管理人はこうした作業をするのに便利なこともあって、写っているNTの細いカッターナイフが大好きで、10本ぐらい持っています。

解体するのは、今回の場合はビバリウムにしたとき、天板に当たる部分の一枚だけです。折角、箱に組み立てられているのですから、できればそのまま利用できるところは利用したほうがいいからです。

接着してあるまま半分だけ割って取り外せると楽なのですが、そういう事はできないので、切り離すしかありません。 剥がしたら、再び接着するときのために、スクレーパか、カッターナイフで残ったシリコンを除去します。

ところで、ここでひとつ問題が。キューブ水槽ならば、剥がす板を選べます。しかし長方形水槽では、作りたい形状によって切り離す面が決まってきます。大抵、ガラス水槽は長辺が外側になり、短辺を挟むようにして接着されているようです。(水槽の寸法上、そのようにカットしたガラス板を組み立てたほうが精度が出るし、見栄えもよいからでしょう)

写真の600*450*450水槽のようなものの場合、横幅を600とする構造で作れば問題はありません。しかし、高さを600で作りたい………となったときは、内側に入っている板を剥ぐことになります。このようなカットをした場合、立てたときに背面にあたる部分が、ガラスの厚みぶんだけ足りなくなります。このへんは、奥の部分にもガラス板を接着するとか、何かしら対処の方法はありますが。

■ガラスの切断

(>>menu)

■ガラスの切断

(>>menu)

ガラスは摩耗性に優れ、とても丈夫であると同時に硬度が高いので、歪みが少なく、大きいものでも比較的簡単に精度良く組み立てられるメリットがあります(それでも、高さが600mm以上のものを5mmで作るのはやめたほうがよいと思いますが)。アクリルと違ってほとんどたわまないので、高さのあるケースでもまっすぐに立ちますから、引き戸式には理想的です。今回のような構造のビバリウムも、補強なしで作れるのはガラスであればこそ、他の素材では無理でしょう。

しかし、ガラスは他の材料と比べた場合に重いこと、加工性が良くない、というのも事実です。前者は頑張ればどうにかなるかもしれませんが、加工の難しさばかりはいかんともし難いところがあります。今回は、工具を揃えることでどうにか解決していくとしましょう。

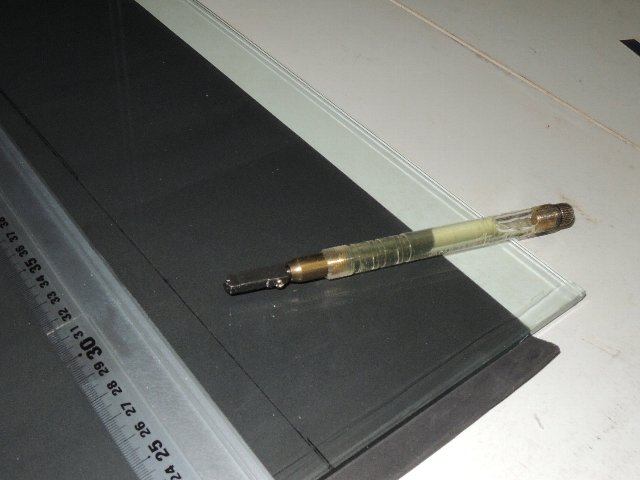

ガラスの切断に用いる主な工具は、防護メガネ&マスク&滑り止め付き軍手、オイル式 ガラスカッター、水砥石(掌サイズが手頃)、ランニングプライヤー(ガラスニッパー、ガラスブレイカー)、定規(裏に両面テープでゴムなどを貼ったもの)です。

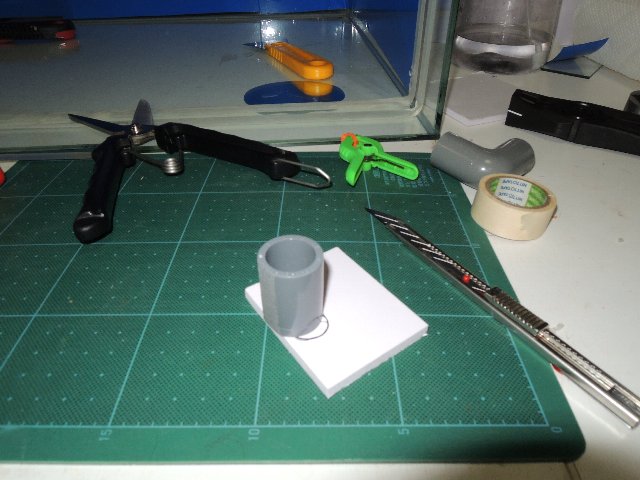

左上から防護メガネ、ペンチのようなものがランニングプライヤー、オイル式ガラスカッター、右の砥石は一般的な刃物用の砥石で問題はない。大きいものだと重いので、購入するならば掌に収まるぐらいの安価なものでいいだろう。

これとは別に、加工するときには弾力のあるマットがあると便利ですが、これは水槽を購入すると下に敷くためのマットが入っているので、これを流用するとよいでしょう。

ガラス加工の方法については、他のサイトなどでも詳しく紹介されているので、そちらを読んだほうが良いです。

という前置きをしつつも、いちおう書いておきますと、一般的に入手できる”ガラスカッター”を使ってのガラス切りは、現象を正確に表現するなら”ガラス割り”です。

ガラスはその分子構造上、微細な傷がつくと、そこからクラックが発生しやすくなります。そしてクラックは、一番歪みが加わりやすい、薄い部分が割れますので、板に傷をつけて、その傷のラインを上にしてせんべいを割るときのように両側を下向きに力を加えると、傷に沿って綺麗に割ることが出来ます。基本的に割れは直線なので、曲線に割りたいときはこう簡単にはいかないのですが、直線は比較的素直に割れてくれます。

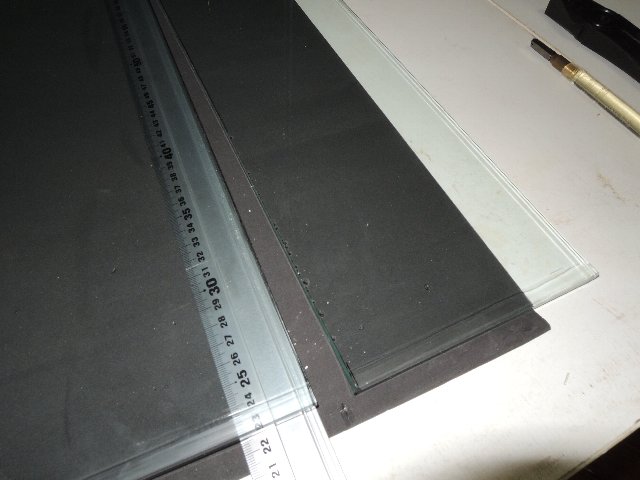

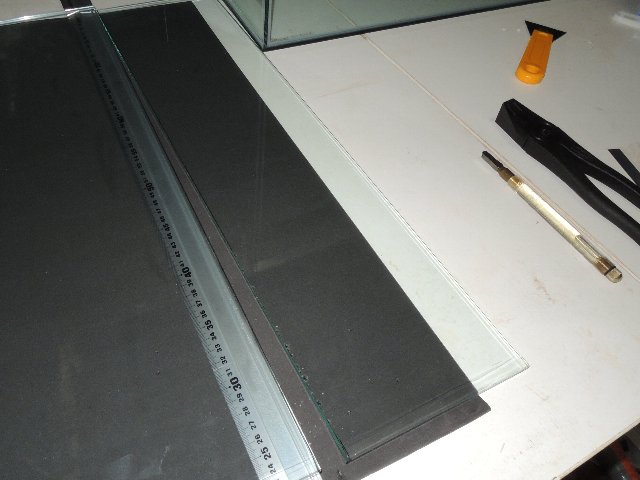

さて、傷を付けるのはオイルタイプのガラスカッターがあれば簡単です。これを走らせるときに、ガイドが必要になりますので、角材か定規を用意しましょう。これの接地面に、両面テープでゴムシート(ウレタンゴムなどがよいでしょうか)を貼りつけておけば、力が加わったときにズレない良いガイドになります。不安ならばクランプで固定して走らせるとよいでしょう。

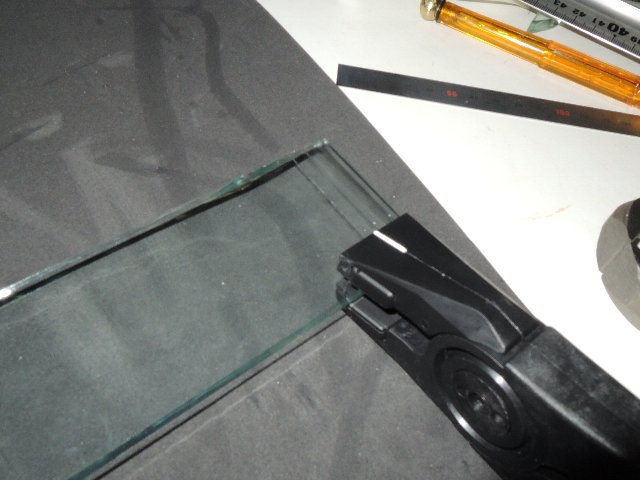

ガラス切りは必要とされる力が不足しても、強くても行けません。写真の左では、切断面の何カ所かに、半円のクラックを見て取れるはずです。これはガラス切りの際に、力を入れすぎたのが原因だと思われます。

幅が広ければ、ガラスの下に定規などを入れて、左右の部分に両腕で軽く体重を載せてやれば割れます。この際、ガラス切りが綺麗に行っているかいないかにもよりますが、微細な破片が高く飛ぶことがあるので、必ずマスクと防護メガネをしてください。薄いステンドグラスなどと異なり、6mm以上のガラスでは割れるときの衝撃がけっこう強いので、かなり飛散します。

今回の工作では、切り離したガラスを三つから四つに切り分けます。まずケースの上面の手前に来る部分、そして奥に来る部分、ビバリウムの前面下に来るガラスと、その手前、スライドレールの受けとなる部分の四つです。

どれぐらいの幅をとるかは好みかと思いますが、管理人の経験では高さ600までのケースでは面積の1/3ぐらいが通気面積になります(パンチングボードやメッシュの目の細かさにもよりますが)。

したがって、だいたい200mmぐらいのものを二つ切り出し、その残寸から、前面下の部位となる高さ60mmのもの、それからレールの受けとなる30mm程度のものを切り出します。(写真ではそれぞれ50mm、20mmとなっていますが、制作してみたところ、この幅では強度がちょっと不安だと思いました。通気口の幅は30mmはあったほうが良いように思うので、ガラスの幅が増えたぶんだけ上にします。もっとも、そもそも土を入れられる高さとして50mmだとちょっと浅すぎるかもしれませんね。このへんは好みで調整するのがよいでしょう)

体重を掛けたり、指で力を入れて割る方式は、厚さが50mmぐらいあればどうにかなるのですが、20mmとなると道具(ランニングプライヤー)がないと無理だと思います。それがあっても、ガラス切りに失敗すると、途中で横にそれてクラックしてしまったりしますからね、管理人みたいに(笑)

また、前面下のガラスは、切り離した部分のガラスの横幅では余るので、15mmぐらいだけ割って幅を整える必要があります。これも、道具がないと割れない部分でしょう。

これの為だけに道具を買うのものなぁ…………という場合は、この部分のサイズだけガラスを注文してしまうというのも手です。が、まぁそもそもそういう風に注文するなら最初からオーダーでガラスを切って貰うか、一番よいのはガラスケースを普通に購入することなので、このページを読んで作ろうか………と思っている方は諦めてランニングプライヤー(ガラスニッパー、ガラスブレイカー)を購入してくだい。ちなみにペンチだと無理です。まぁ、ペンチを回転砥石で削って内側にゴムとかで挟む部分作ってやれば自作できなくはないかもですが。

■前面吸気口、排水口の製作

(>>menu)

■前面吸気口、排水口の製作

(>>menu)

ちょっとミス。ピンぼけだということではなく、端のほうのカットが途中で曲がってしまった。ただどうせ排水口を仕込む関係上、板を張ってしまうのだから気にしないことにした。

前面下部の吸気口の幅は、どれぐらいが適切なのか。正確な理屈は理解していないのですが、経験上、50-60mm幅程度の吸気口とするので問題ない気がします。ガラスとの接着面やレールを考えると、吸気口の幅はもっと狭いことになりますが。

排水系を仕込む場合、排水パイプを入れたり、外したりするときに力が掛かります。塩ビパイプの断面積につけたシリコンだけでこの力を固定するのには無理がありますから、接着面を大きくします。

塩ビパイプを半分ぐらいのところで目の細かいノコギリでカット、サンドペーパーを貼りつけた平滑な角材に擦り付けて平面を綺麗に仕上げます。そして、3-5mmの適当な塩化ビニル板に、排水穴を塩ビパイプと揃うように空け、塩ビ用接着材でしっかりと貼りつけます。可能であれば、塩ビ溶接棒を使って溶接してしまうのが望ましいのですが、あれはヒートガンが必要になりますからね……もちろん、慣れていてそれが出来るのであれば、そのような接着にするのが望ましいのは言うまでもありません。(管理人は出来ないのでやんないのです(笑))

板が仕上がったら、シリコンでガラスに貼りつけます(右)

一度に接着するには、おそらく手前のほうを後にするとか方法がいくつかあるのでしょうが、管理人は大したジグも作ってないし、倒れたりすると面倒だしとかあいろいろあって、一日一枚ずつ、貼りつけていくことにしました。

左の写真に転がっている透明な板はアクリルの端材から作ったもの。50mmや100mm、150mmといった幅で作ったこうしたものを貯めておくと、何かと便利です。下が把握できるので透明アクリルがよいですね。

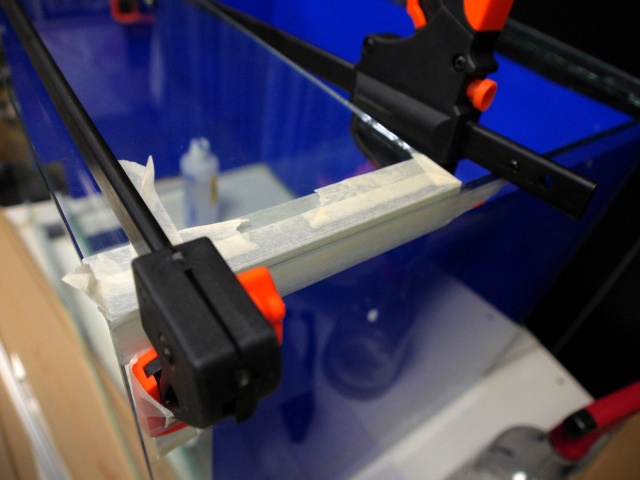

両端と正面に、クランプやテープで貼りつけて、ガラス板が倒れないような支えとしています。接着部分に触れる部分には、シールテープを貼りつけて剥がしやすいようにします。基本的にはシリコンを塗り、ガラス板を押しつけ、手で支えながら手前の余ったシリコンをヘラで取り除き、手前に用意した支えに心持ち立て掛けつつ、裏側(ビバリウムの内側)から、またはみ出したシリコンをヘラで取り除く。この内側にマスキングテープを貼ったペットボトルや雑誌などなどの重しを入れて、外側の支えと挟み込んで固定、固まるまで待つ、という流れです。

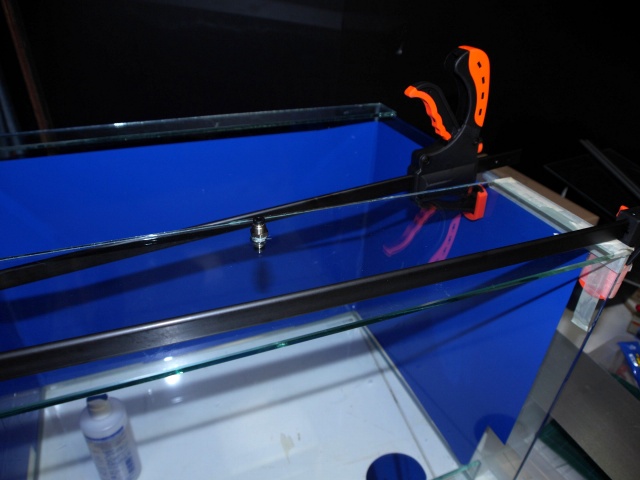

写真の右を見て分かるように、手前のガラスは両端だけしかくっつきません。 スタンダードな固定の方法はL字金具にシールテープを貼ったものをクランプでガラス板に固定し、さらにそれを両端のガラスと長めのクランプで固定する、というものでしょう。

L字金具は内側に配置すれば、手前の部分をヘラで慣らせるので綺麗に仕上げられるでしょう。

ただ、L字金具だけで支えずとも、これぐらいならば、端材や雑誌などを適度な厚さに積み重ねたものを下に入れれば、それだけでかなり固定できてしまったりもします。 このへんは好みでしょう。 写真では端材の束で高さを調整してあります。

ただ、正直、この構造のレールは、曲線カットで足があるようなカタチにした場合に比べて耐久性がかなり低くなります。なにしろ両端しかくっつけていないのですからしょうがないですが。不注意で、ちょっと手前の部分に力を掛けてしまえば、体重が乗っていなくても簡単に外れてしまいます。プライマーを使っていれば、少しは強度が強くなることを期待できるでしょうが、それでも限界があります。

ガラスの曲線カットが出来ればと思ったのですが、実のところ何枚か挑戦してあまりに上手く行かなかったのでこの構造に妥協したのです(苦笑)

このへんは、見栄えをとるか、強度を取るか、でしょう。できれば支えを入れておきたいところです。中央などにするのが好みでないとしても、両脇部分に、アクリル棒やアクリル板を張り付けて支柱とすれば(→アクリルでビバリウムを作ろう、の構造のような)、少なくとも上からの加重にはそれなりの強度が期待できるでしょう。上に持ち上げたら、剥がれちゃいそうですが………このへんはお好みで。

■天板の貼りつけ、前面吸気口、スライドレールの取り付け

(>>menu)

■天板の貼りつけ、前面吸気口、スライドレールの取り付け

(>>menu)

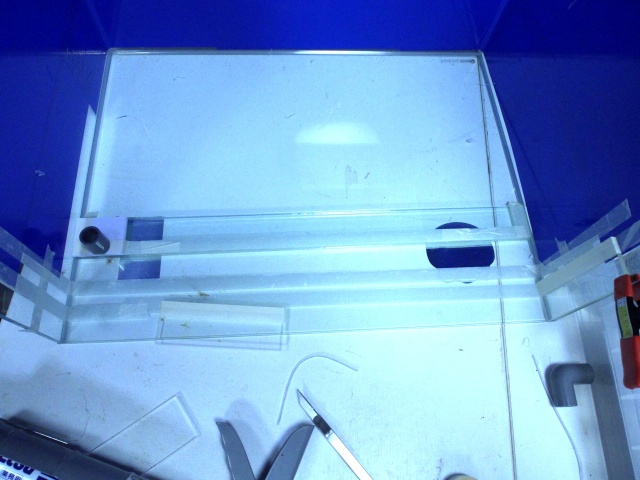

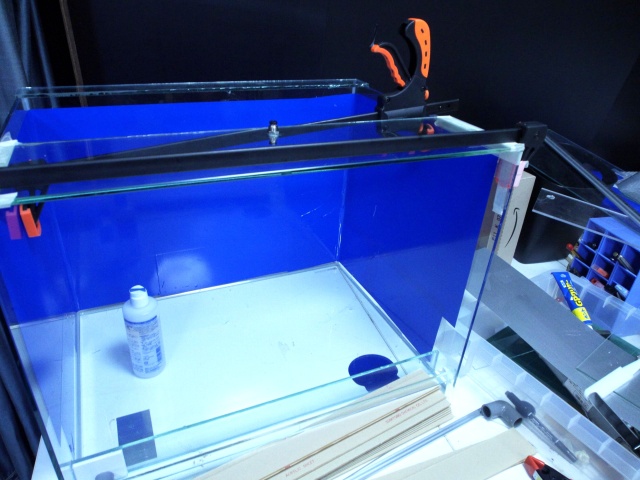

天板の手前を貼りつけます。後から穴をあけるのはたいへんなので、あらかじめミスティング用の隔壁ユニオンを取り付けられる穴をダイヤモンドホールソーで空けておきます。ガラスは自重で側面が微妙に内側か外側に寄るので、微調整が必要です。

背面のほうの天板はまだ貼りつけません。内装を仕上げてから貼りつけたほうが、内装作業がぐっと楽だからです。

さて、このときに如何に固定するかが問題です。というのも、ガラス水槽を解体すると、側面のガラスの手前端同士はガラス水槽の個体差ですこし内側か外側に開くからです。ごく僅かですが、スライド扉にするためにも、上と下で同じ開き具合で接着しなくてはなりません。

ガラス板を上から接着するだけで良いならば(今回の場合)、ガラス板の横幅に合わせればよいだけなのでさほど問題にはなりません。L字金具などでも固定は簡単です。

ただ、L字金具では余剰になったシリコンの除去が少々面倒だという欠点があります。L字金具自体が邪魔になってしまうからです。L字金具は内側か外側か、どちらでも好きな方に固定すればよいですが、どちらかしか除去できないので、よく考えて選ぶとよいでしょう。もっとも、ちゃんとシールテープを貼りつけておけば、カッターで切り取ることでそこそこ見栄えよく仕上げることも出来るので、大した問題でもないのですが。

面倒なのは、構造的に天板のガラス板を填め込む場合、つまりガラス板とシリコンの接着面で併せて横幅となる場合です。ジグがある場合は、ガラスの切断精度をシリコンで吸収できるので良いのですが、ジグがないと厄介です。その場合は、ケースの下の部分で長さを合わせた角材をカットし、シールテープを貼りつけて、ジグとして使うのが簡単でしょう。クランプがなくても、強引な方法ではありますが立ててしまえば自重で安定します。

また、出来れば剥がした面とは逆の面を接着しましょう。カッターナイフでの除去は、どんなに頑張っても限界があります。通常使用する範囲では問題ないですが、接着力を低下した状態では、持ってしまったときが不安です。この部分を持って移動したりしなければ問題ないですが、そういう風に気にするぐらいならば、裏表を逆にして接着してしまうのがベターです。別に外見が変わる訳ではないですしね。

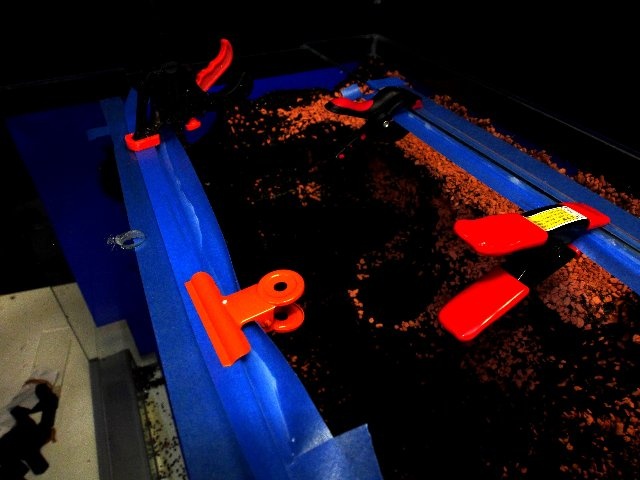

手前の通気口のガラスと、天板を一緒のタイミングで貼りつけ(左)。24時間経過した翌日に、今度はアルミパンチングボードを貼りつけます。 翌々考えると、一緒に出来なくもなかったか………。

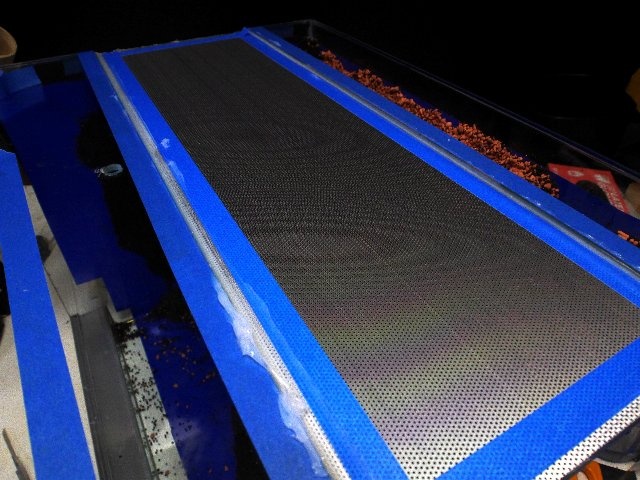

ヤドクガエルの飼育では毎度おなじみ、φ1P2、つまり穴の径が1mmで、ピッチが2mm、60℃千鳥格子の、厚さ0.5mmのものです。東急ハンズではアルミパンチング 200×300A‐8という表記になっていますが、どういう意味なのかは謎です。東急ハンズに注文すると、600*400のサイズでも取り寄せてくれるので、好んで使っているのですが、ネットショップだと600mmサイズが売っていなくて、300*200しかないのですよね。メールなどでオーダーできるのかどうかまでは分かりません。 小さいものを二枚並べるという手もありますが、やはり一枚のほうが天板に貼り付けるときに楽です。別に大きいと高いという訳でもないので(単純にほぼ面積に比例しています)、大きいのを入手するとよいでしょう。

このサイズはキイロショウジョウバエやピンヘッドのヨーロッパイエコオロギは抜けてしまいますので、気になるならさらに細かいものでもよいでしょう。 ただ、そこまで細かくなるとちょっとしたことで詰まってしまうし、酸性環境下では腐蝕されてふさがりやすいので、数年で貼り替えが必要になってしまいますが………。

サンハヤトのハヤコート(AA,RA)。アルミの切断面に吹き付けておくと良いので、なんとなくスライドレールの側面に吹き付けたりしている。ただ、アルミパンチングボードの切断面はシリコンで大抵埋まるし、目の部分に吹き付けると埋まってしまうことがあるので、吹き付けるべきではない。基本的には基板などの耐湿に用いられる。グラステラリウムなどの錆びやすい金網には吹き付けるとすごくよい。ただし、耐熱性はないので、バスキングライドを当てる場合はこの限りではない。あくまで多湿なヤドクガエル飼育の話。

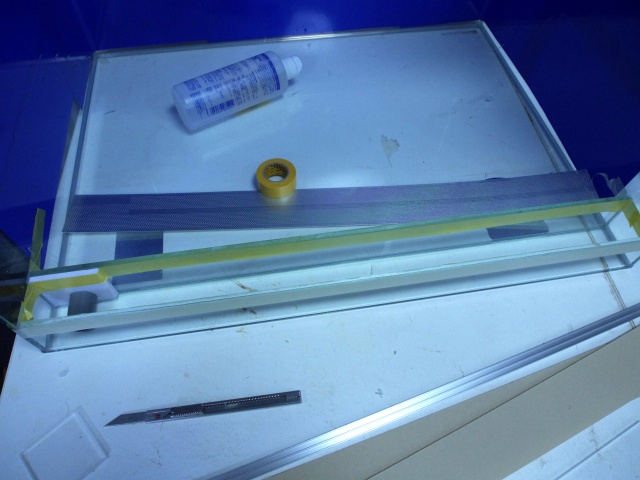

ガラスとアルミボード自体にもマスキングをし、シリコンで接着します。なんか転がっているのはレンズクリーナー。ガラス壁面を掃除するのに使ったからです。

さてさて、またさらに24時間経過して、今度はスライドレールです。

例によってカナノコでアルミスライドレールを切り出し、やすりで整えて貼りつけです。

ここまででおおよそ完成、次は内装を作ります

■内装をいろいろ作る

(>>menu)

■内装をいろいろ作る

(>>menu)

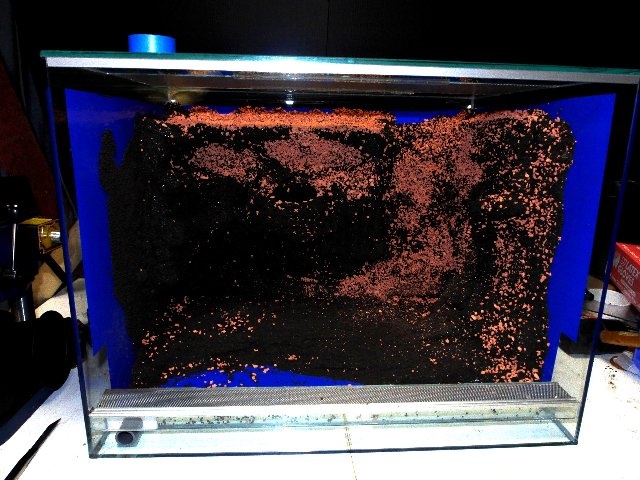

基本的にはビバリウムの内装をつくろう、と同じ手法で内装を作ります。このへんはどこまでもお好みです。

最近は熱帯魚用のソイルやセラミスグラニュー(RA,AA)を貼りつけるのが好みです(右) 長く保つのはセラミック質のセラミスでしょうか。ソイルは粉っぽいものだと落ちてしまいやすいです。

■天板の組み立て(ガラス、アルミパンチングボード)

(>>menu)

■天板の組み立て(ガラス、アルミパンチングボード)

(>>menu)

天井の面積のうち、通気口は1/3程度の幅にするのを管理人は好んでいますが、これは高さが450mm以上のケースの場合で、300mm程度のケースのときは1/4~1/5ぐらいで十分なような気がします。このへんは経験則で、理論的な根拠などはありません。

管理人はファンなどを使わないスタイルなので(メンドイからです。ただし、サーキュレーターで部屋に空気の流れを作ってはいます)、この幅ですが、ファンなどを取り付ける場合はまた別でしょう。今回はアルミパンチングボードの上にLED照明を乗せることもあって、40%ぐらいの幅になっています。

さて、パンチングボードはマスキングテープで位置を揃え、シリコンを盛ることで貼りつけてしまう方法もありますが、今回はガラス板を貼りつけて下から受けることにしました。写真は2mmのガラス端材から切り出したものです。なんとなく余ったものから作って貼りつけたので幅が足りないのですが、よくよく考えたら、購入した水槽にはガラス蓋が付属してきたのだから、そこから切り出せばもっと長いものが出来たのでした。まぁ、もう作っちゃったでどうでもいいことですが(苦笑)

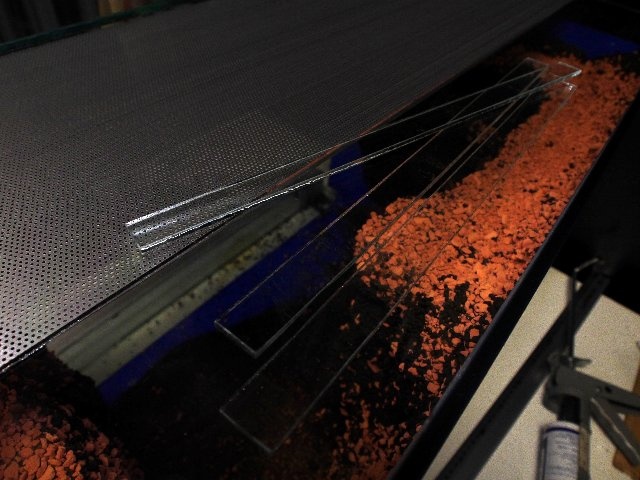

というわけで、切断したガラス板を天板の前後に張り付け(左)、翌日固まったら、アルミパンチングボードを貼りつけます(右)

仕上がりを綺麗にするには、ある程度、柔らかい段階でマスキングテープを除去してやるべきです。右はこの写真を撮影した後には、マスキングテープを剥がしてしまいました。このとき、剥がす力とは逆の方向にちゃんと力を加えながら剥がさないと、接着面が剥がれてしまうことは言う迄もありません。

ほぼ完成したところ。奥の上の部分や側面に、さらにシーリング材を塗ることにした。

カッティングシートの端の部分までシリコンを塗ってしまうか、写真のように見えた状態にしてしまうかは、悩ましいところだが、見栄えを考えるならば埋めてしまったほうがいいのかもしれない。というか、黒を使えばよかっただけかな。

手前のガラス板は、購入したガラス水槽にくっついてくる蓋などからでは作れないので、スライドレールに合う3mmガラス板を適宜カットするか、オーダーカットして入手する必要があります。

今回の構造だと、379mm*300mmのガラスを二枚というのが適合サイズでしたが、かなりぴったりな数字でコレですし、オーダーで注文した場合の誤差というのもあります。もちろん自分でカットした場合も。

というわけで、そのへんは作った上で寸法を測るのでもよいかもしれません。今回はぴったりだったんですけど、過去、注文したのがちょっと大きかったため、 どうしようと悩んだ挙げ句、ものは考えよう、小さかったなら取り返しは付かなかったけれど、大きければ削ればいいだけじゃない、とばかりに夜な夜な0.5mmの高さ分、鎌砥石で削らんと浴室からしゃーこーしゃーこーと音がする、なんて怪談が、日本の片隅であったとかなかったとか?

ポイントは、人間の精度では平行はまず出ないので、底面ではなく上の面を削るようにする、つまり片側だけを重点的に削るようにすること、でしょうか。斜めに削っちゃった日には、スライド扉がぴったり閉まらなくなってしまいますからね

。

あとはスライドレールに滑る用に敷居滑りを入れたり、ショウジョウバエが逃げ出さないように隙間テープを貼ったり、開け閉めしやすい様にゴムを貼ったり、植物を入れたりして完成です。 オールガラス水槽は、スケールメリットの影響なのか、普通にガラスをオーダーで頼むよりも安い価格でそのぶんのガラスが購入できてしまうことがあります。 もちろん、規格のガラス板を沢山購入して自分で切り出せばその限りではないですが、飼育するのが目的であってガラスビバリウム製作が目的でないなら、簡略化できるところはそうすべきでしょう。特にほぼ垂直が出ているので組み立てが楽だというのが魅力的です。 作るのに要する手間暇は殆ど同じですし、何故か450mmキューブのほうがガラスが分厚いことがままありますので、450mmキューブよりも、今回紹介した600*450*450で製作してしまうことをオススメします。(楽天ポイントなどを利用して購入する場合を考えて一応→アフィリエイトリンク貼っておきますが、楽天外のショップで購入したほうが大抵は安価です。あなたがこの記事を読んでいる段階ではロットアップしている可能性もあります。ニーズのある規格ですので、そういう場合でも他のメーカーの製品があるかと思いますが、いずれにせよガラス厚には注意してください。同じサイズでも、他メーカーの製品ですと、ここで紹介した6mmではなく8mmになっています。分厚いと作れないことはないにしても重くなりすぎます。個人的には、今回紹介したレグラス フラットの6mmで作られた600*450*450の水槽が、一人で運べる重量の限界かなと思います。腰に自信がない場合は、誰かの手助けが必要になるでしょう。 もちろん、450*450*450も、ヤドクガエル小型種であるならば悪くはないですが、中大型種となると、これぐらいがやっぱり面白いです。中央からちょっと左右どちらかに寄ったところに山みたいのを作って、一つのケースの中でエリアを分けると、面白味も出て来ます。 このへんは、皆々様のお気に召すまま気の向くままに。 ▼アクリル板のオーダーサービスを使って、ビバリウムを作ろう

(以下はまだ書いてません)![]() ■仕上げ

(>>menu)

■仕上げ

(>>menu)![]() ■終わりに

(>>menu)

■終わりに

(>>menu)

コスト的にも450キューブと600*450*450では、さほど変わりませんし(2000円行かないぐらいかな)、それに、管理人は300mmキューブからプラケ、コンテナなど、色々なものを作ったり使ったりしましたけど、やっぱりこれぐらいのサイズからの飼育が楽しいと思うのです。横幅が450の設置場所だというのならば、高さ600で作るのも面白いかと思います。

▼ビバリウムの内装をつくろう (ヤドクガエル編 ポリウレタン樹脂系 シーリング材)

ビバリウムの内装をつくろう (樹上棲ヤモリ編 パテ+防水ニス)

ビバリウムの内装をつくろう (地表棲ヤモリ編 パテ+エポキシ樹脂)